El rango de aplicación de los compresores de helio está limitado por varios parámetros técnicos y condiciones operativas. Definir estas condiciones límite es crucial para una correcta selección y para garantizar un funcionamiento fiable del equipo. El siguiente análisis se realiza desde cuatro dimensiones: rango de presión, características de flujo, condiciones de temperatura y pureza del medio. En aplicaciones de ingeniería práctica, estos parámetros suelen estar interrelacionados e influirse mutuamente, requiriendo una consideración sistemática y integral para garantizar que el compresor opere en condiciones óptimas.

El rango de presión es el parámetro principal que define la aplicabilidad de un compresor de helio. Según la presión de descarga final, los compresores de helio se pueden clasificar en tres grados: Los compresores de baja presión (0.5-2.0 MPa) se utilizan principalmente en sistemas de licuefacción de helio y refrigeradores criogénicos; Los compresores de media presión (2.0-15.0 MPa) son adecuados para configuraciones experimentales de investigación científica y fabricación de semiconductores; Los compresores de alta presión (15.0-35.0 MPa) se utilizan principalmente en campos aeroespaciales y de investigación especializada. Es importante señalar que, debido a la baja densidad del helio, alcanzar el mismo grado de presión requiere entre un 30% y un 50% más de etapas de compresión en comparación con los compresores de aire, lo que hace que la estructura de los compresores de helio de alta presión sea más compleja. Por ejemplo, al comprimir helio a 30 MPa, normalmente se requieren de 4 a 6 etapas de compresión, con la relación de compresión por etapa controlada entre 2.5 y 3.5, y se instalan refrigeradores intermedios entre etapas para asegurar que la temperatura de descarga en cada etapa no exceda los 120 °C. En aplicaciones de ultra alta presión, se debe considerar especialmente la corrosión bajo tensión y la fragilización por hidrógeno de los materiales, seleccionándose típicamente aceros inoxidables de alta resistencia o aleaciones base níquel.

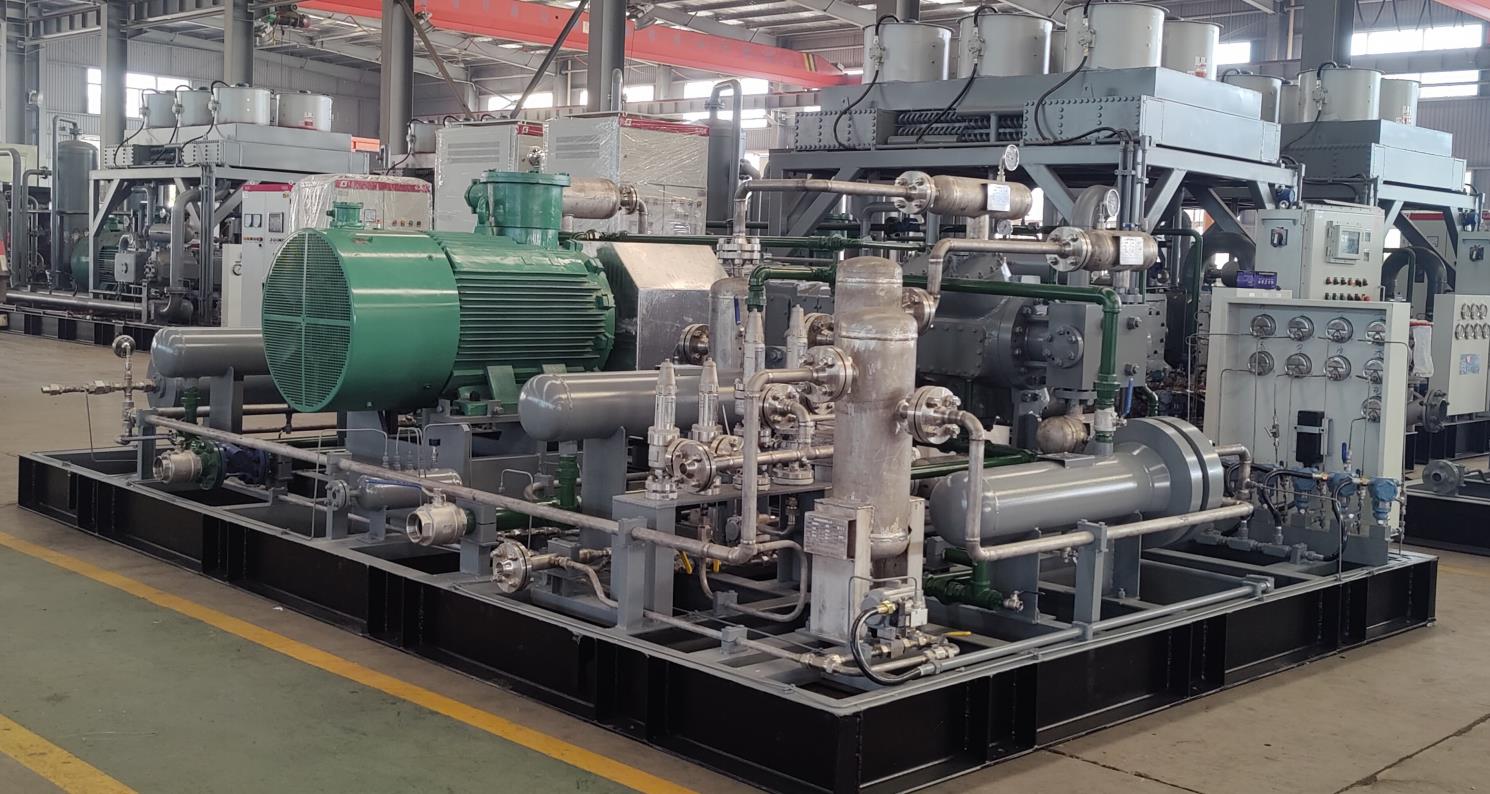

Las características de flujo influyen directamente en el esquema de selección del compresor. Las aplicaciones de flujo pequeño (<10 m³/min) suelen emplear compresores de pistón, que pueden alcanzar una eficiencia volumétrica del 85-92% y lograr la presión requerida mediante compresión multietapa. Al seleccionar un compresor de pistón, se debe prestar especial atención a sus características de pulsación. Deben configurarse tanques de amortiguación de volumen suficiente y amortiguadores de pulsación para mantener las fluctuaciones de presión dentro de ±1%. El rango de flujo medio (10-100 m³/min) es adecuado para compresores de tornillo, cuyas características de salida continua y estable benefician la estabilidad de los procesos aguas abajo. Los perfiles de los rotores de los compresores de tornillo requieren una optimización especializada para adaptarse a la baja densidad del helio, utilizando a menudo diseños de perfil asimétricos para minimizar las pérdidas por fugas. Las aplicaciones de gran flujo (>100 m³/min) necesitan el uso de compresores centrífugos. Sin embargo, limitados por el bajo peso molecular del helio, a menudo se requieren estructuras multi-eje y multi-etapa, con velocidades de rotación que frecuentemente superan las 20,000 rpm. En tales casos, es esencial un análisis rotodinámico detallado para asegurar que la velocidad de operación evite todas las velocidades críticas, y se deben configurar cojinetes de levitación magnética activos o cojinetes de patín basculante para garantizar la estabilidad operativa.

El rango de temperatura operativa es otro factor de consideración clave. Los compresores de helio de grado industrial estándar son adecuados para temperaturas ambientales de -20 °C a +40 °C, requiriendo sistemas de calefacción y refrigeración correspondientes. En ambientes de baja temperatura, se debe prestar especial atención a la tenacidad a baja temperatura de los materiales, seleccionándose típicamente aceros para baja temperatura como 16MnDR, que pueden tener una temperatura mínima de servicio de hasta -50 °C. El sistema de lubricación necesita estar equipado con dispositivos de calentamiento del aceite para garantizar que la temperatura del lubricante no esté por debajo de los 10 °C durante el arranque en frío. En ambientes de alta temperatura, se debe considerar la resistencia a alta temperatura de los materiales y la estabilidad térmica de los materiales de sellado, requiriendo usualmente que los materiales de sellado soporten una operación a largo plazo a 150 °C. Para el interior de la cámara de compresión, debido a la alta conductividad térmica del helio, la temperatura de descarga debe controlarse por debajo de 120 °C para evitar la degradación del rendimiento del material. Bajo condiciones de alta temperatura, también se deben considerar específicamente los efectos de la expansión térmica, reservando holguras apropiadas de expansión térmica en el diseño estructural.

Los requisitos de pureza del medio influyen directamente en el diseño estructural del compresor y la selección de materiales. Para aplicaciones industriales generales, donde los requisitos de pureza son típicamente del nivel 99.995% (4.5N), se pueden utilizar compresores lubricados con aceite junto con sistemas de filtración de alta eficiencia. Sin embargo, esto requiere configurar filtros de precisión multi-etapa, incluyendo filtros de coalescencia, filtros de carbón activado y filtros de membrana, para asegurar que el contenido de aceite permanezca por debajo de 0.01 mg/m³. Las aplicaciones de alta pureza (>99.999%, grado 5N) deben utilizar compresores libres de aceite. Todas las superficies en contacto con el gas requieren tratamiento de electropulido, logrando una rugosidad superficial de Ra < 0.4 μm. Los sistemas de tuberías deben emplear procesos de soldadura orbital automática, y todas las conexiones deben usar accesorios de doble manguito para garantizar la estanqueidad y limpieza del sistema. Para aplicaciones de ultra alta pureza (>99.9999%, grado 6N), se requieren adicionalmente sistemas especiales de purificación de helio, configurando purificadores de catalizador de paladio y adsorbedores de tamiz molecular para asegurar que los niveles de impurezas estén por debajo de 1 ppm. En tales aplicaciones, también son necesarios espectrómetros de masa en línea para el monitoreo en tiempo real de la pureza del gas.

Las particularidades del entorno operativo también requieren una consideración clave. En entornos de laboratorio, el control del ruido es un indicador importante, que generalmente requiere que los niveles de ruido estén por debajo de 75 dB(A). Esto se logra mediante el diseño de cabinas acústicas y el aislamiento de vibraciones. Las cabinas acústicas suelen utilizar una estructura de doble capa de placa de acero con material absorbente de sonido en el medio, revestidas con paneles acústicos microporosos. Los compresores utilizados en áreas clasificadas requieren certificación ATEX o IECEx, utilizando motores a prueba de explosiones y sistemas de control intrínsecamente seguros. El nivel a prueba de explosiones típicamente necesita alcanzar la clasificación Ex d IIC T4, y todo el equipo eléctrico debe cumplir con los requisitos correspondientes a prueba de explosiones. Para equipos instalados en salas limpias, se deben cumplir los requisitos de clase de limpieza correspondientes, necesitando típicamente alcanzar ISO Clase 6 o superior. Esto requiere que las carcazas del compresor estén hechas de acero inoxidable con superficies pulidas, y que todas las interfaces estén diseñadas para sellar y evitar la emisión de partículas.

Más allá de los parámetros principales mencionados anteriormente, algunas condiciones operativas especiales requieren atención particular. Por ejemplo, en aplicaciones de plataformas marinas, los compresores necesitan resistencia a la corrosión por salpicaduras de sal, requiriendo usualmente un grado de protección de la carcasa de al menos IP56. En aplicaciones móviles, los compresores necesitan resistencia a vibraciones y golpes, requiriendo típicamente la aprobación de pruebas de vibración aleatoria a lo largo de 3-5 ejes. Para aplicaciones de operación continua, se debe considerar la confiabilidad y mantenibilidad del equipo, requiriendo usualmente un MTBF (Tiempo Medio Entre Fallos) de más de 8000 horas, y la capacidad de reemplazo en línea de componentes clave.

Durante el proceso de selección real, se recomienda un enfoque sistemático. Primero, aclarar los requisitos del proceso. Luego, determinar el tipo y especificación del compresor basándose en parámetros como presión, caudal y temperatura. Finalmente, realizar ajustes detallados de acuerdo con las condiciones ambientales y requisitos especiales. Simultáneamente, se debe considerar el costo total del ciclo de vida del equipo, incluyendo la inversión inicial, el consumo energético de operación y los costos de mantenimiento, para asegurar que el compresor seleccionado sea óptimo tanto técnica como económicamente. A través de un análisis y selección tan sistemáticos, se puede garantizar que los compresores de helio ofrezcan un rendimiento óptimo bajo varias condiciones operativas, satisfaciendo las necesidades de diferentes campos de aplicación.